Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

$2

≥50 Piece/Pieces

Modell: customize

Marke: Puwei-Keramik

Herkunftsort: China

Arten Von: Hochfrequenzkeramik

Material: Siliziumnitrid

SI3N4 Keramik -Amb -Substrat: Silizium-Nitrid-Keramik-AMB-Kupfer-Substrat

| Verkaufseinheiten: | Piece/Pieces |

|---|---|

| Pakettyp: | Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun |

| Bildbeispiel: |

Verpakung: Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun

Produktivität: 1000000

Transport: Ocean,Air,Express

Ort Von Zukunft: China

Unterstützung über: The annual output of ceramic substrate products is 1 million pieces.

Zertifikate : GXLH41023Q10642R0S

Hafen: Shanghai,Beijing,Xi’an

Zahlungsart: T/T

Incoterm: CIF,EXW,FOB

Das kupferkaschierte Siliziumnitrid-Keramik-AMB-Substrat von Puwei stellt den Höhepunkt der fortschrittlichen Keramiksubstrattechnologie für anspruchsvolle Leistungsgeräte und hochzuverlässige elektronische Verpackungen dar. Mithilfe der Active Metal Brazing (AMB)-Technologie verbinden wir hochleitfähiges Kupfer mit hochwertiger Siliziumnitrid-Keramik (Si₃N₄) und liefern so außergewöhnliche thermische, mechanische und elektrische Leistung für SiC- und GaN-Anwendungen der nächsten Generation. Dieses Substrat wurde als ultimative Lösung für mikroelektronische Hochleistungskomponenten entwickelt, die eine unübertroffene Zuverlässigkeit erfordern.

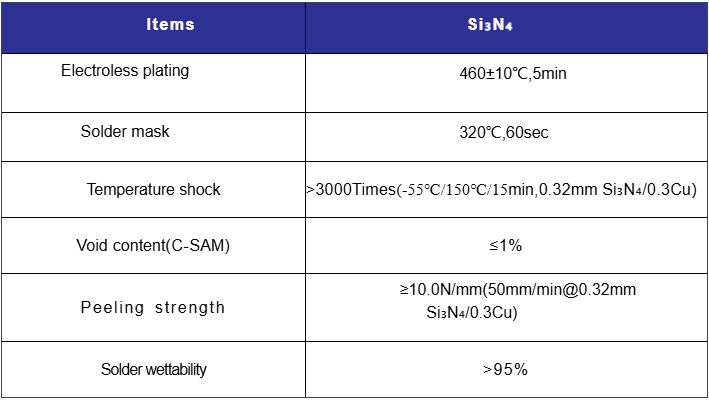

Unsere Si₃N₄-AMB-Substrate zeichnen sich durch präzise Hochleistungsspezifikationen aus, die für eine zuverlässige Mikroelektronikverpackung entscheidend sind.

Basismaterial: Hochreines Siliziumnitrid (Si₃N₄). Verkleidungsmaterial: Sauerstofffreies Kupfer mit hoher Leitfähigkeit. Wärmeleitfähigkeit: 80–90 W/m·K. Biegefestigkeit: >800 MPa. WAK: 3,2 ppm/°C. Spannungsfestigkeit: >15 kV/mm. Schälfestigkeit: >80 N/cm.

Keramikdicke: 0,25 mm–1,0 mm Standard (0,2 mm–2,0 mm kundenspezifisch). Kupferdicke: 0,1 mm–0,8 mm. Maximale Größe: 240 mm × 280 mm. Oberflächenebenheit: <10μm/cm. Dickkupferfähigkeit: Unterstützt bis zu 0,8 mm Kupfer für eine höhere Strombelastbarkeit, ideal für fortschrittliche integrierte Schaltkreisverpackungen .

Die einzigartige Mikrostruktur von Siliziumnitrid verhindert die Rissausbreitung bei schnellen Temperaturänderungen und eignet sich daher ideal für raue Umgebungen, in denen Aluminiumoxid-Keramiksubstrate oder Aluminiumnitrid-Keramiken versagen können. Dies ist für Automobil- und Industrie- Stromversorgungsgeräte von entscheidender Bedeutung.

Der Wärmeausdehnungskoeffizient von 3,2 ppm/°C entspricht weitgehend Siliziumkarbid (SiC) und Galliumnitrid (GaN). Dies minimiert die thermische Spannung an der Grenzfläche, verlängert die Produktlebensdauer und erhöht die Zuverlässigkeit in Hochleistungs- Mikroelektronikanwendungen .

Mit einer Biegefestigkeit von über 800 MPa bietet es eine drei- bis fünfmal höhere mechanische Robustheit als Standard-Aluminiumoxid. Dies stellt die Integrität bei Vibrationen und mechanischer Belastung in Antriebssträngen von Elektrofahrzeugen und schweren Industrieanlagen sicher.

Aktives Metalllöten schafft starke chemische Bindungen zwischen Keramik und Kupfer und bietet im Vergleich zu herkömmlichen DBC-Methoden (Direct Bonded Copper) eine überlegene Temperaturwechselleistung und langfristige Zuverlässigkeit. Dieses fortschrittliche metallisierte Keramikverfahren ist der Schlüssel für hochzuverlässige elektronische Verpackungen .

Hauptwechselrichter, DC-DC-Wandler und Bordladegeräte erfordern eine robuste Leistung bei Vibrationen, Temperaturschwankungen und eine hohe Leistungsdichte. Unverzichtbar für SiC-basierte Leistungsgeräte der nächsten Generation.

Solarwechselrichter und Windkraftkonverter erfordern langfristige Zuverlässigkeit und hervorragende Temperaturwechselbeständigkeit in Außenumgebungen mit großen Temperaturschwankungen.

Hochleistungsantriebe für Fertigungs- und Automatisierungsgeräte, die eine außergewöhnliche mechanische Festigkeit und Temperaturwechselleistung in rauen Industrieumgebungen erfordern.

Einsatzkritische Leistungselektronik, bei der ein Höchstmaß an Zuverlässigkeit, mechanischer Robustheit und Leistung unter extremen Bedingungen nicht verhandelbar ist.

Obwohl es für das Wärmemanagement optimiert ist, unterstützen seine hervorragenden dielektrischen Eigenschaften auch anspruchsvolle HF-Schaltkreise und Mikrowellenanwendungen, bei denen Zuverlässigkeit von größter Bedeutung ist.

Unsere Produktion gewährleistet höchste Reinheit, Dichte und Maßgenauigkeit für kritische Isolationselemente in Leistungsmodulen.

Puwei-Produkte erfüllen die höchsten internationalen Standards für Qualität und Zuverlässigkeit.

Wir passen Si₃N₄-AMB-Substrate genau an Ihre Anforderungen für fortschrittliche elektronische Verpackungen an.

The file is encrypted. Please fill in the following information to continue accessing it

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.