Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

$5

≥50 Piece/Pieces

Marke: Puwei-Keramik

Herkunftsort: China

Arten Von: Hochfrequenzkeramik

Material: Aluminiumnitrid

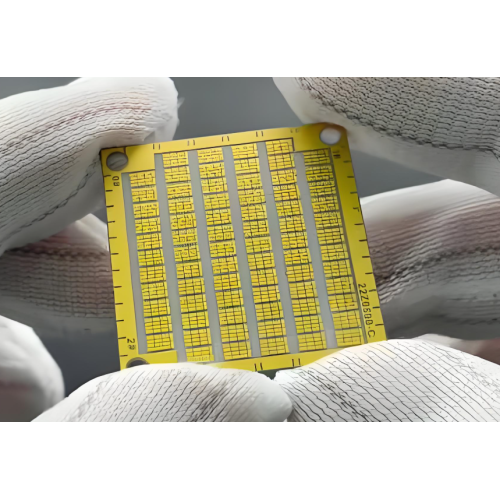

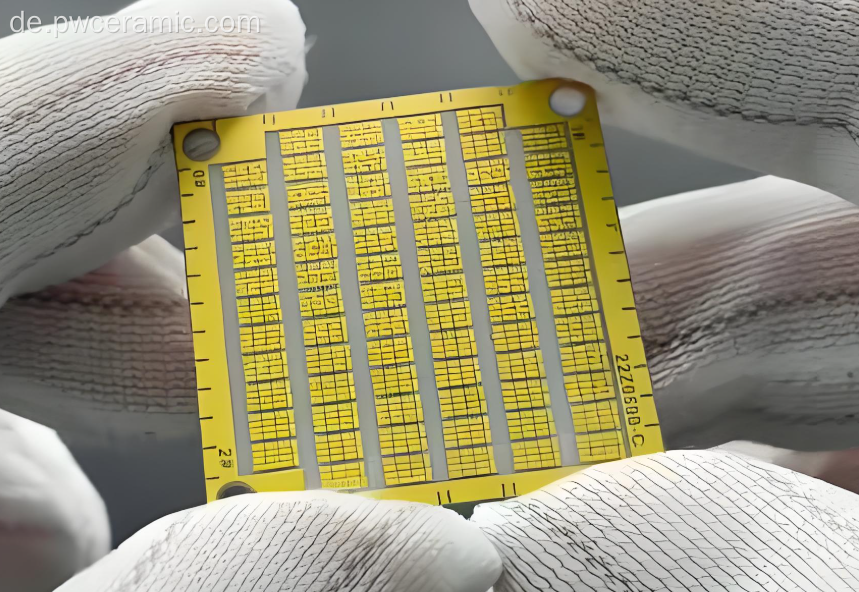

DPC ALN -Substrat: Direkt plattierter Kupfer -DPC -metallisierte ALN -Substrat

| Verkaufseinheiten: | Piece/Pieces |

|---|---|

| Pakettyp: | Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun |

| Bildbeispiel: |

Verpakung: Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun

Produktivität: 1000000

Transport: Ocean,Air,Express

Ort Von Zukunft: China

Unterstützung über: The annual output of ceramic substrate products is 1 million pieces.

Zertifikate : GXLH41023Q10642R0S

Hafen: Shanghai,Beijing,Xi’an

Zahlungsart: T/T

Incoterm: FOB,CIF,EXW

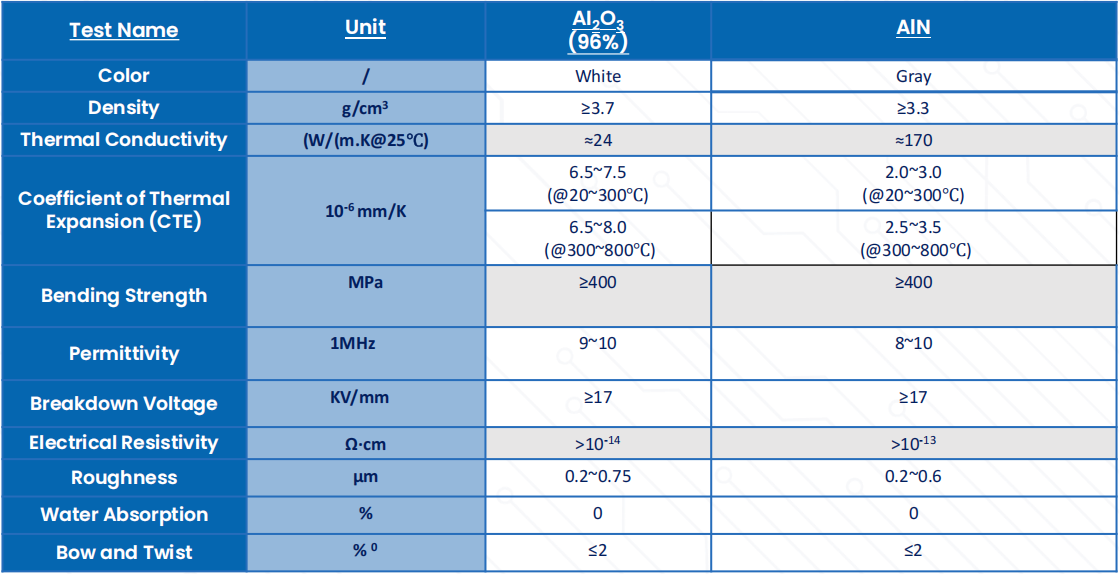

Das DPC-Substrat aus metallisiertem Aluminiumnitrid (AlN) von Puwei kombiniert ein hervorragendes Wärmemanagement (170–230 W/m·K) mit außergewöhnlicher elektrischer Leistung für kritische Elektronik- und Mikroelektronik- Verpackungsanwendungen. Diese fortschrittliche Keramikplatine ist auf Zuverlässigkeit in Hochleistungs- und Hochfrequenzumgebungen ausgelegt.

Unsere DPC-Technologie bietet deutliche Vorteile für die fortschrittliche Mikroelektronik :

Dieses Substrat ist die bevorzugte Lösung für leistungskritische Systeme:

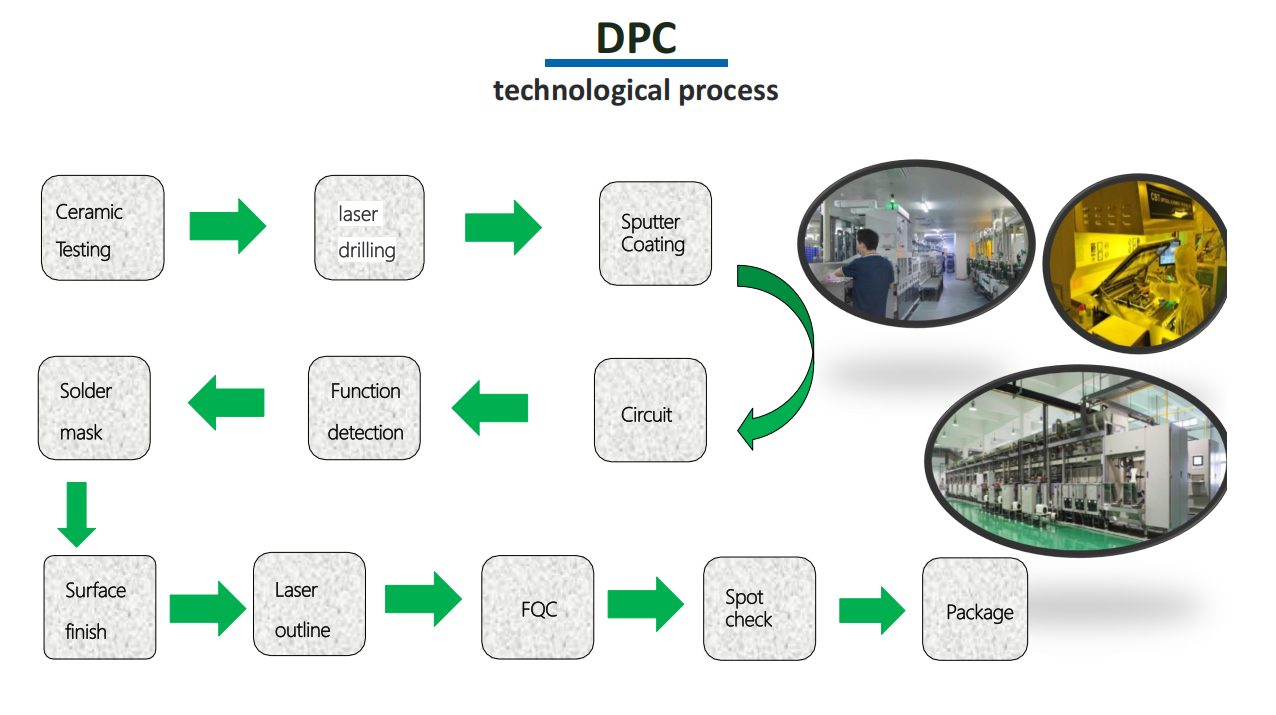

Unsere vertikal kontrollierte Fertigung gewährleistet höchste Qualität:

Alle Prozesse unterliegen einem zertifizierten Qualitätsmanagementsystem nach ISO 9001:2015 und entsprechen den RoHS- und REACH-Vorschriften.

Als Spezialist für elektronische Keramikprodukte bietet Puwei umfassenden OEM/ODM-Support:

F: Was ist der Hauptvorteil von DPC gegenüber DBC (Direct Bonded Copper) auf AlN?

A: DPC ermöglicht eine feinere Schaltungsstrukturierung, eine bessere Kantendefinition und komplexere Mehrschichtfähigkeiten, wodurch es für fortschrittliche Mikroelektronikgehäuse mit hochdichten Verbindungen überlegen ist.

F: Ist dieses Substrat für großvolumige Automobilanwendungen geeignet?

A> Ja. Seine Zuverlässigkeit bei Temperaturwechsel, hohe mechanische Festigkeit und bewährte Leistung machen es zu einer ausgezeichneten Wahl für Automobil-Leistungsmodule und Sensorgehäuse .

F: Können Sie mit unseren proprietären Schaltungsentwurfsdateien arbeiten?

A> Absolut. Wir sind auf die Übersetzung von Gerber- oder CAD-Dateien unserer Kunden in präzisionsgefertigte Substrate spezialisiert und stellen so die Designintegrität Ihrer integrierten Schaltkreispakete sicher.

Das metallisierte AlN-Substrat DPC von Puwei ist eine leistungsstarke Grundlage, die Innovationen ermöglicht. Durch die Lösung kritischer thermischer und elektrischer Herausforderungen können Sie leistungsfähigere, zuverlässigere und kompaktere elektronische Systeme für den globalen Markt bauen.

The file is encrypted. Please fill in the following information to continue accessing it

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.