Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

$1

≥50 Piece/Pieces

Modell: customize

Marke: Puwei-Keramik

Herkunftsort: China

Arten Von: Piezoelektrische Keramik, Elektrothermische Keramik, Hochfrequenzkeramik, Dielektrische Keramik

Material: ALUMINIEN

Hochleistungslaserdioden Keramik: 99,6% Alumina-Keramiksubstrat für Hochleistungslaserdioden

| Verkaufseinheiten: | Piece/Pieces |

|---|---|

| Pakettyp: | Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun |

| Bildbeispiel: |

Verpakung: Keramiksubstrate werden in Kartons mit Kunststoffeinlage verpackt, um Kratzer und Feuchtigkeit zu verhindern. Stabile Kartons werden auf Paletten gestapelt und mit Spanngurten oder Schrumpffolie gesichert. Dies gewährleistet Stabilität, einfache Handhabun

Produktivität: 1000000

Transport: Ocean,Air,Express

Ort Von Zukunft: China

Unterstützung über: The annual output of ceramic substrate products is 1 million pieces.

Zertifikate : GXLH41023Q10642R0S

Hafen: Shanghai,Beijing,Xi’an

Incoterm: FOB,CIF,EXW

Das 99,6 % Aluminiumoxid-Keramiksubstrat von Puwei wurde speziell für die extremen thermischen, mechanischen und elektrischen Anforderungen von optoelektronischen und mikroelektronischen Hochleistungsverpackungen entwickelt. Dieses aus ultrahochreinem (>99,6 %) Aluminiumoxid (Al₂O₃) hergestellte Substrat bietet außergewöhnliche Wärmeableitung, hervorragende elektrische Isolierung und robuste mechanische Stabilität. Es dient als wichtige, leistungsstarke Grundlage für die Montage leistungsstarker mikroelektronischer Komponenten wie Laserdioden und gewährleistet einen zuverlässigen Betrieb, eine längere Lebensdauer und maximale Effizienz in anspruchsvollen Systemen wie Hochfrequenzmodulen und Leistungsgeräten .

Unsere Substrate aus 99,6 % Aluminiumoxid zeichnen sich durch präzise, konsistente Eigenschaften aus, die für ein zuverlässiges Systemdesign in optoelektronischen Anwendungen und bei der Herstellung integrierter Schaltkreise entscheidend sind.

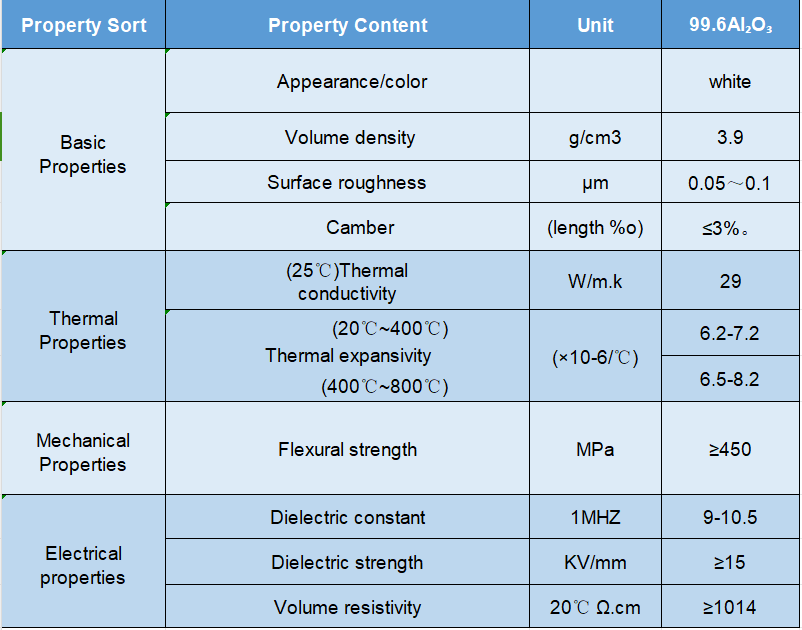

Materialzusammensetzung: > 99,6 % Aluminiumoxid (Al₂O₃). Dichte: 3,90 - 3,98 g/cm³. Farbe: Weiß / Elfenbein. Wasseraufnahme: 0 % (vollständig dicht). Biegefestigkeit: 350 - 450 MPa. Druckfestigkeit: > 2500 MPa. Härte (Vickers): > 1500 HV.

Wärmeleitfähigkeit: 25 - 30 W/(m·K) bei 25 °C. Wärmeausdehnungskoeffizient (CTE): 7,0 - 7,5 x 10⁻⁶/°C. Maximale Dauergebrauchstemperatur: 1600 °C. Thermoschockbeständigkeit: Ausgezeichnet.

Durchgangswiderstand: > 10¹⁴ Ω·cm bei 25°C. Dielektrizitätskonstante (εr): 9,5–9,8 bei 1 MHz. Tangens des dielektrischen Verlusts (tan δ): < 0,0002 bei 1 MHz. Spannungsfestigkeit: > 15 kV/mm.

Dieses Substrat ist eine vielseitige Lösung für anspruchsvolle Herausforderungen in den Bereichen Mikroelektronik und Wärmemanagement.

Die Hauptanwendung für die Montage von Laserdiodenbarren und -stapeln in industriellen Schneid-, medizinischen Ästhetik- und LiDAR-Systemen. Entscheidend für das Wärmemanagement zur Aufrechterhaltung der Strahlqualität.

Wird als isolierendes Substrat für Mikrowellenkomponenten wie HF-Leistungstransistoren und Verstärker in Telekommunikations- und Radarsystemen verwendet.

Dient als robuste Grundplatte für Dickschicht-Hybrid-Mikroschaltkreise und bietet elektrische Isolierung und eine stabile Plattform für siebgedruckte Komponenten in der Luft- und Raumfahrt sowie in industriellen Steuerungen.

Dient als Unterbau mit hoher Wärmeleitfähigkeit für Hochleistungs-LED-Chips in Autoscheinwerfern und Projektoren.

Bietet eine stabile, isolierende Plattform für Sensorverpackungen , insbesondere für Hochtemperatur-Druck- und Gassensoren.

Die richtige Integration ist der Schlüssel zur Entfaltung der vollen Leistung. Befolgen Sie diese allgemeinen Schritte für eine zuverlässige Montage Ihrer mikroelektronischen Hochleistungskomponenten .

Eine Reinheit von 99,6 % stellt einen erheblichen Leistungssprung gegenüber standardmäßigem Aluminiumoxid mit 96 % dar und bietet deutliche Vorteile für kritische elektronische Verpackungen :

Puwei ist darauf spezialisiert, Substrate aus 99,6 % Aluminiumoxid exakt an Ihre Anforderungen für Isolierelemente und fortschrittliche Schaltkreise anzupassen.

Puwei ist bestrebt, Produkte zu liefern, die den höchsten Standards für globale Märkte entsprechen.

The file is encrypted. Please fill in the following information to continue accessing it

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.